Хроника проектирования

1811

Инженер-конструктор П. Г. Соболевский сконструировал прибор для получения светильного газа. Изобретение, получившее название «термоламп», представляло собой печь с цилиндром внутри, вырабатывавшим светильный газ путем сухой перегонки дерева. Газ от прибора подводился через трубки к лампам, установленным в помещении или на улице.

1823

Братья Василий, Герасим и Макар Дубинины соорудили и пустили первый промышленный куб для перегонки тяжелой нефти.

Установка состояла из железного куба, обложенного кирпичом, и змеевика, помещенного в деревянную кадку с водой. Под кубом располагалась топка, а кадка выполняла роль конденсатора. Керосин, получаемый в результате перегонки нефти, собирался в обычное приемное ведро.

За один цикл работы куба, занимавший более 20 часов, перегонялось 410–420 кг нефти, из которых получалось около 190 литров керосина.1827

Горный инженер Н. И. Воскобойников составил классификацию бакинской нефти. Он описал процесс добычи с помощью колодцев, дал описание всех балаханских колодцев и разработал предложения по улучшению условий хранения нефти.

1837

В поселке Балаханы по проекту горного инженера Н. И.Воскобойникова построено несколько кубов для перегонки нефти и получения осветительного керосина. Впервые в мире была применена перегонка нефти вместе с водяным паром, а нефть подогревалась при помощи природного газа.

1865

Русский инженер А. Б. Иваницкий изобрел глубинный насос для извлечения нефти из скважин.

Нефть, добываемая в то время с помощью колодцев, извлекалась на поверхность с помощью желонки — небольшого цилиндрического сосуда с клапаном, открывающимся внутрь. Процесс сначала был ручным, затем стала применяться конная тяга или паровые машины.

Для совершенствования процесса добычи нефти Иваницкий предложил использовать в процессе ее подъема глубинный поршневой насос. Однако промышленники сочли такое техническое оснащение чересчур затратным и продолжали использовать дешевый труд рабочих вплоть до установления Советской власти.1873

Братья Николай и Дмитрий Артемьевы сконструировали первое нефтеналивное судно.

С развитием промышленности и изобретением двигателя внутреннего сгорания вырос спрос на углеводородное топливо, возникла необходимость транспортировки больших объемов нефти и нефтепродуктов. Существовавший в то время способ перевозки в бочках был затратным и неудобным.

Первая в мире попытка транспортировки нефти в трюмах специальных судов была осуществлена в 1863 году русским предпринимателем В. А. Кокоревым, заложившим сразу несколько деревянных нефтеналивных судов. Однако достроить баржи ему не удалось — все они сгорели.

Спустя 10 лет братья Артемьевы переоборудовали деревянную парусную шхуну «Александр» и перевезли на ней нефть из Баку в Астрахань.

Сразу после удачи астраханских купцов Артемьевых в 1874 году на Волгу было спущено судно, сконструированное В. И. Рагозиным, в стране началось развитие нефтеналивного флота.

В 1878 году по заказу братьев Нобель был сконструирован первый в мире самоходный металлический нефтеналивной паровой танкер «Зороастр», ставший прообразом современных судов.1876

Инженер В. Г. Шухов изобрел самую совершенную в то время конструкцию форсунки для сжигания жидкого топлива (патент 1880 года).

1878

По проекту инженера В. Г. Шухова проложен первый в России трубопровод местного значения для перекачки нефти из Сураханских промыслов в г. Баку. Трубопровод, несмотря на все затраты на его строительство и охрану магистрали от нападений владельцев гужевого транспорта, позволил существенно снизить стоимость транспортировки нефти.

1890

Инженер В. Г. Шухов изобрел первую в мире промышленную установку для расщепления сложных углеводородов мазута и получения светлых нефтепродуктов. Способ, получивший название «термический крекинг» (англ. cracking — расщепление), позволил значительно увеличить количество производимых нефтепродуктов (тогда из нефти получали в основном керосин), включая бензин.

1896

Российские исследователи предложили первый в мире проект добычи нефти со дна Каспийского моря.

По проекту горного инженера В. К. Згленицкого предполагалось построить сооружение специального водонепроницаемого помоста на высоте 12 футов над уровнем моря со спуском добываемой нефти в баржи. А в случае фонтана предусматривалась специальная баржа грузоподъемностью до 200 тыс. т нефти, которая и обеспечивала бы безопасный вывоз нефти на берег.

Кавказское горное управление проект отклонило.1920

На кафедре нефтяного дела Московской горной академии начата подготовка инженеров-нефтяников. В 1924 году состоялся первый выпуск российских инженеров для нефтяной промышленности.

1922

М. А. Капелюшников изобрел первый отечественный турбобур.

1924

Под руководством инженера И. Н. Аккермана построен первый в СССР газолиновый (абсорбционный) завод в г. Грозный. Газолиновый завод позволил вывести утилизацию нефтяного газа на новый уровень: газ отбензинивался, а затем сжигался. Производительность завода составила 10 т бензина в сутки.

1926

Инженер М. М. Скворцов изобрел автомат для бурения скважин. Аппарат существенно облегчал бурение и позволял снизить влияние бурильщика на ход долота, что уменьшало количество аварий в процессе бурения.

1933

В. А. Соколов и Ю. М. Юровский предложили принципы газового каротажа.

В 1961 году в своей книге «Теория и практика газового каротажа» они привели результаты исследований состава природных газов, физических условий залегания газа и нефти на разных глубинах, физико-химических изменений, которые углеводороды претерпевают по мере движения от забоя до анализатора станции.

Они также привели описание новых газокаротажных станций, газоанализаторов новых типов, дегазаторов и других приборов газового каротажа.1936

Впервые в мире П. П. Шумилов, Э. И. Тагиев и Р. А. Иоаннесян создали многоступенчатый безредукторный турбобур. Инженеры усовершенствовали изобретение Капелюшникова, благодаря чему безредукторные турбобуры до сих пор являются наиболее надежной схемой забойной машины.

1942

В блокадном Ленинграде спроектирован и введен в эксплуатацию первый в мире подводный трубопровод. Нефтепродуктопровод по дну Ладожского озера был сооружен за 43 дня. Техническая документация создана инженерами треста «Нефтепроводпроект» и Ленинградской проектной конторой треста «Центроспецстрой» (ныне — АО «Гипроспецгаз»).

Острая нехватка ресурсов в блокадном Ленинграде, к концу 1941 года оказавшемся полностью отрезанным от большой земли по суше, обусловили необходимость создания транспортной артерии единственно возможным маршрутом — по Ладожскому озеру. Однако катастрофическая нехватка топлива ставила под угрозу не только функционирование гражданской и военной инфраструктуры, но и перевозки по «Дороге жизни».

Весной 1942 года было принято решение о строительстве подводного трубопровода через Шлиссельбургскую губу от мыса Кареджи на восточном берегу в район действующей железнодорожной станции Борисова Грива на западном.

Протяженность магистрали составила 30 км, в том числе 8,5 — по суше и 21,5 км — по дну озера.

Проектно-изыскательские работы выполняла Экспедиция подводных работ особого назначения Балтийского флота (ЭПРОН). Водолазы составили продольный профиль дна и определили схему трассы. Трубы для сооружения нашли на Ижорском заводе, однако из-за постоянных обстрелов грузить их приходилось ночью.

Военная обстановка, сжатые сроки и близость вражеского фронта заставляли работать день и ночь, техническая документация создавалась практически на коленке, а поиски необходимого оборудования и материалов порой заканчивались неудачей.

Укладка сухопутной части трубопровода особых сложностей не вызывала. Для подводной же части было решено сваривать трубы в длинномерные плети (секции) и стаскивать на воду, а затем затапливать. Сварка секций между собой осуществлялась прямо на плаву. После чего подводники закрепляли трубы на грунте.

19 июня трубопровод был введен в эксплуатацию. Обследование на наличие возможных дефектов показало, что все работы выполнены качественно — уже в первые сутки своей работы бензопровод вышел на проектную производительность.

За 20 месяцев, которые действовал Ладожский военный бензопровод (получивший неофициальное название «артерия жизни»), осажденному городу было подано более 40 тыс. т горючего.1946

Спроектирован и введен в эксплуатацию первый магистральный газопровод в России Саратов — Москва. Проектирование осуществляла проектная контора «Мосгазпроект» (ныне — АО Институт «МосгазНИИпроект»).

В рекордно короткие сроки (1944–1946 годы) строители вручную проложили 788 км газопровода, преодолев 487 естественных и искусственных препятствий, включая 84 перехода через реки и каналы и 250 — через железнодорожные пути, было возведено шесть поршневых компрессорных станций.

Строительство магистрали не только полностью изменило экономику страны, ознаменовав переход от использования дров и угля к газу, но и позволило строителям и инженерам создать уникальную научную базу. Так, именно здесь был впервые применен поточно-скоростной метод ведения линейных работ, опробовались новые газосварочные аппараты, строительные механизмы и приспособления, была впервые проверена на практике сварка встык тонкостенных газопроводных труб, впервые использована протекторная защита трубопровода.1948

Спроектирован и введен в эксплуатацию наземный самокомпенсирующийся магистральный газопровод Войвож — Ухта. Проект разработан ухтинскими инженерами А. В.Булгаковым, С. И. Новопавловским и К. А. Веревкиным. Газопровод протяженностью 110 км считался уникальным по технологическому решению и представлял подвесную конструкцию на опорах.

1948

Инженерами Ф. Г. Бароняном и С. А. Везировым внедрена первая герметизированная система сбора нефти и газа.

Основой системы Бароняна-Везирова стал совместный сбор и транспорт продукции всех нефтяных скважин до промыслового сборного пункта под повышенным давлением. Такая схема нефтегазосбора по сравнению с раздельной системой сбора нефти и газа обеспечила более высокую степень использования энергии пласта, централизацию сбора нефти и газа на одном промысловом сборном пункте, возможность автоматизации технологического процесса, снижение потерь нефти и газа и сокращение затрат.

Система получила дальнейшее развитие. В 1961 году впервые в СССР в промышленных масштабах применена полностью герметизированная высоконапорная система сбора нефти и газа на Западно-Тэбукском промысле.1949

Спроектирована и сооружена первая морская нефтяная платформа на месторождении Нефтяные камни.

Строительство металлических эстакад, на которых располагались буровые установки, началось в 1948 году под руководством Н. К. Байбакова.

В 1958 году началось строительство поселка. К 1986 году были построены 2 электростанции, котельная, нефтесборочные пункты, очистные установки, 16 2-этажных домов, два 5-этажных общежития, 9-этажный жилой корпус, больница, баня, здание Бакинского нефтяного техникума, хлебозавод, лимонадный цех, две газомазутные компрессорные станции, 2 подводных нефтепровода, разбит парк с деревьями. По эстакадам осуществлялось автомобильное движение.

Сегодня Нефтяные Камни являются уникальным городом на сваях.1957

Пробурены первые скважины Калужского подземного хранилища газа.

Для обеспечения бесперебойного снабжения газом крупнейших городов СССР, в том числе Москвы, Ленинграда и Киева, было принято решение создания подземных хранилищ. Раньше для этих целей сооружались газгольдерные станции, однако их объема хватало лишь чтобы компенсировать суточную неравномерность потребления. В это время в Канаде и США уже имелся опыт создания газовых хранилищ в подземных пластах.

Сложность состояла в отсутствии на европейской части страны месторождений и единственным возможным вариантом представлялось создание ПХГ в водоносных пластах, для проектирования и строительства которых в СССР практически не было научной базы. Тем не менее под руководством замминистра нефтяной промышленности СССР М. В. Сидоренко проект удалось реализовать.

Опытный отбор газа из Калужского ПХГ начался в 1960 году, а в 1964 году ПХГ было выведено на циклический режим работы (закачка-отбор).1958

Начата закачка газа в Башкатовское истощенное газовое месторождение, осуществленная специалистами Государственного проектно-исследовательского института «Востокгипрогаз» (ныне — ПАО «ВНИПИгаздобыча»). Башкатовское ПХГ стало базой для изучения процессов перераспределения давления в подземном хранилище, герметичности резервуара, изучения закономерностей распределения газа в пласте. Полученные данные были использованы в дальнейшем при создании ПХГ в водоносных пластах.

1962

С. А. Оруджев разработал и запатентовал конструкцию глубоководного крупноблочного основания морских буровых.

1963

Закончено бурение опорной скважины в районе г. Нарьян-Мар. Скважина глубиной 3721,8 м стала первой, пробуренной за Полярным кругом.

1967

На месторождении Павлова Гора в Краснодарском крае впервые в СССР осуществлен устойчивый процесс внутрипластового горения.

1968

На Ярегском месторождении начались опыты по паротепловому воздействию на нефтяной пласт при шахтной добыче.

1974

Началось внедрение промышленных отечественных газоперекачивающих агрегатов с авиационным приводом.

Открытие газовых месторождений в северных регионах страны обусловило необходимость транспортировки газа из труднодоступных мест по газопроводам большой протяженности, требующих строительства большого числа компрессорных станций в различных климатических зонах.

Создание легких, мобильных газоперекачивающих агрегатов на базе авиационных двигателей позволило ускорить строительство КС, значительно расширить сеть магистральных газопроводов и повысить их производительность.1979

Начато строительство Северо-Ставропольского подземного хранилища газа, ставшего крупнейшим ПХГ в мире. Создание и сопровождение эксплуатации осуществлялось Северо-Кавказским научно-исследовательским институтом природных газов (ныне — АО «СевКавНИПИгаз»).

1983

Начало опытно-промышленных работ по доизвлечению выпавшего в пласте конденсата на Вуктыльском нефтегазоконденсатном месторождении.

1991

Разработана система автоматизированного управления технологическими процессами транспорта газа (АСУТП). Авторские коллективы: НИИ измерительных систем г. Нижний Новгород, ДАО «Гипрогазцентр» г. Нижний Новгород (ныне — АО «Гипрогазцентр»), фирма «АЕГ» Германия, ГП «Севергазпром».

1997

Начата реализация крупнейшего международного проекта «Голубой поток». Генеральный проектировщик — ОАО «Гипроспецгаз» (ныне — АО «Гипроспецгаз»).

Газопровод из России в Турцию по дню Черного моря является уникальным газотранспортным сооружением — 60 км газопровода на сухопутном участке проходит по горной местности, а глубина залегания трубы на морской части достигает 2150 м в условиях агрессивной сероводородной среды.

Использование при строительстве специальных технических решений, в том числе применение труб из высококачественной коррозионностойкой стали с внутренним и внешним полимерным покрытием, использование интеллектуальных вставок на горном и морском участках позволили увеличить надежность газопровода.1999

В рамках проекта «Сахалин — 2» началась промышленная добыча шельфовой нефти на платформе «Моликпак», ставшей первой морской добывающей платформой, установленной на российском шельфе. Всего в процессе реализации «Сахалин — 2» спроектировано и введено в эксплуатацию три морских добывающих платформы, две из которых являются самыми тяжеловесными конструкциями, установленными на море за всю историю мировой нефтегазовой отрасли.

2008

Начато строительство системы магистральных газопроводов Бованенково — Ухта. Генеральным проектировщиком объектов обустройства Бованенковского месторождения и СМГ Бованенково — Ухта с 2002 года являлось ОАО «ВНИПИгаздобыча» (ныне — ПАО «ВНИПИгаздобыча»).

Газотранспортный коридор от Бованенковского месторождения до Ухты — один из самых масштабных и сложных проектов транспортировки углеводородов в мировой и отечественной практике.

При строительстве газопроводов использованы уникальные стальные трубы диаметром 1420 мм с внутренним гладкостным покрытием, рассчитанные на рекордное для сухопутных газопроводов давление — 120 атм. и позволяющие существенно снизить металлоемкость.

При переходе через Байдарацкую губу (залив Карского моря, покрытый льдом большую часть года) используются обетонированные стальные трубы диаметром 1219 мм.

Впервые в мире была осуществлена прокладка газопроводов с такими техническими параметрами в суровых природных условиях.2009

На Сахалине начал работу первый в России завод по производству сжиженного природного газа (СПГ), построенный в рамках реализации проекта «Сахалин-2».

2009

Введен в эксплуатацию уникальный мостовой переход через реку Юрибей на Ямале.

Открытие моста позволило приступить к освоению Бованенковского нефтегазоконденсатного месторождения.

При строительстве моста использованы современные технологии, в частности, сооружение велось на высоких сваях и без традиционной отсыпки грунта, что позволило сохранить экосистему реки. Опоры моста выполнены из металлических труб, забуренных в вечную мерзлоту на глубину от 20 до 40 м и заполненных армированным бетоном.2009

Ввод в эксплуатацию газопровода Дзуарикау — Цхинвал, ставшего самым высокогорным в мире. Проект газопровода разработан специалистами АО «Газпром промгаз».

2010

Начато строительство газопровода из России в Германию по дну Балтийского моря «Северный поток», ставшего самым длинным подводным маршрутом экспорта газа в мире. Для проектирования, строительства и эксплуатации газопровода был создан консорциум пяти крупных европейских энергетических компаний «Nord Sream».

Уникальная конструкция газопровода позволяет в бескомпрессорном режиме транспортировать газ на расстояние более 1224 км. Для строительства использованы трубы повышенной прочности и эластичности, диаметр которых уменьшается пропорционально падению давления газа, а диагностика проводится с помощью специальных интеллектуальных поршней, запускаемых в газопровод.

При строительстве газопровода большое внимание уделялось соблюдению международных экологических норм и сохранению экосистемы Балтийского моря.2011

ООО «ТюменНИИгипрогаз» разработало Единую технологическую схему разработки залежей углеводородного сырья ачимовских отложений Уренгойского месторождения.

Особенностями ачимовских отложений является глубина залегания (около 4000 м), сложное геологическое строение, аномально высокое пластовое давление, наличие тектонических и литологических экранов, многофазное состояние залежей.

Впервые в России проект обустройства ачимовских отложений был подготовлен в 2006 году. Опыт, накопленный специалистами проектного института, позволил разработать стратегию оптимизации темпов добычи и динамики ввода скважин для обеспечения эффективности добычи углеводородов. В частности, устьевое давление снижается регуляторами до давления транспортировки газа, для чего в проектах применяются трубопроводы с повышенной толщиной стенки в теплоизоляции и специальная арматура.2013

Введена в эксплуатацию I очередь Калининградского подземного хранилища газа — первого в России, созданного в соляных кавернах. Преимущество ПХГ в соляных кавернах заключается в оперативности перевода хранилища из режима приема в режим отбора. Это позволяет постоянно пополнять запасы газа на случай перебоев с поставками в анклав и при аномальных погодных условиях.

2013

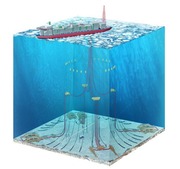

Начато использование подводных технологий добычи газа.

Первый в России подводный добычной комплекс, позволяющий добывать газ без использования морских платформ и других надводных конструкций успешно прошел испытания на Киринском газоконденсатном месторождении проекта «Сахалин-3».

С 2009 года генеральным проектировщиком по объектам проектирования Киринского ГКМ являлось ОАО «ВНИПИгаздобыча» (ныне — ПАО«ВНИПИгаздобыча»).2013

Запущена в эксплуатацию морская ледостойкая стационарная платформа «Приразломная» — первый в истории России проект по освоению ресурсов шельфа Арктики. В разработке оборудования для МЛСП «Приразломная» принимали участие специалисты АО «ЦКБН».

2015

Начата реализация проекта Амурского газоперерабатывающего завода. Амурский ГПЗ станет крупнейшим в России предприятием по переработке природного газа. В состав ГПЗ также войдет крупнейшее в мире производство гелия. Подготовку рабочей документации, поставку оборудования и материалов, выполнение строительно-монтажных работ осуществляет АО «НИПИГАЗпереработка».

2015

Начато реформирование проектного блока Группы «Газпром» — создано ООО «Газпром проектирование».

2016

Дан старт промышленной эксплуатации нефтеналивного терминала «Ворота Арктики». Терминал предназначен для круглогодичной отгрузки нефти с Новопортовского нефтегазоконденсатного месторождения. Проектирование и ввод в эксплуатацию осуществляло АО «Стройтрансгаз».

Новопортовcкое НГКМ — самое крупное по запасам нефти на Ямале — существенно удалено от существующей трубопроводной инфраструктуры. Поэтому транспортировка нефти с месторождения осуществляется морским путем: по нефтепроводу нефть с месторождения поступает на побережье Обской губы, которая имеет критически малую для навигации глубину, в связи с чем нефтеналивной терминал размещен непосредственно в море.

Морской терминал «Ворота Арктики» рассчитан на работу в экстремальных природно-климатических условиях: температура в регионе опускается ниже —50 градусов по Цельсию, толщина льда может превышать два метра, а скорость ветра достигает 40 м/с. Оборудование терминала полностью автоматизировано, защищено от гидроударов, а специальная система позволяет мгновенно производить расстыковку терминала и танкера, сохраняя герметичность разъединяемых элементов. Технология «нулевого сброса» исключает попадание любых посторонних веществ в акваторию Обской губы.