Создание оборудования для обустройства месторождений Западной Сибири

В 1970–1980 годы в СССР центр добычи газа переместился с Украины и районов Средней Азии во вновь открытые месторождения Западной Сибири. Планы индустриализации и газификации страны требовали в короткие сроки многократно увеличить добычу газа и обеспечить безопасность эксплуатации оборудования в условиях низких температур. Предварительные расчеты показывали, что машиностроительные и металлургические заводы не могли справиться с требуемым объемом производства существующего на тот момент в мире тяжеловесного технологического оборудования. Нужно было в короткие сроки создать и освоить производство технологического оборудования для установок комплексной подготовки газа на газовых промыслах, отвечающее следующим факторам:

- иметь большую единичную производительность;

- иметь в разы меньшую, чем существующее оборудование, удельную металлоемкость;

- поставляться в блочно-комплектном исполнении;

- количество аппаратов в технологической линии должно быть минимальным за счет агрегатирования (для снижения площади застройки и снижения объема строительно-монтажных работ).

Поставленная задача была успешно решена ЦКБН для всей цепочки технологии гликолевой осушки газа. Главным аппаратом, сердцем технологии, являлся абсорбер осушки газа. В то время в мировой практике для целей гликолевой осушки применялись абсорберы с массообменными элементами в виде тарелок колпачкового типа. Специалисты ЦКБН предложили вместо колпачков применить вихревые центробежные элементы собственной конструкции, которые позволяли использовать для осуществления процесса массообмена не только слой гликоля на тарелке, но весь объем массообменной секции. Это позволило более чем в два раза увеличить скорость газа в аппарате, а значит и поднять его производительность.

Объем работ включал создание экспериментальных стендов, проведение НИР, разработку экспериментальных образцов, разработку серийного агрегата, организацию серийного производства. На газовом промысле «Медвежье» (ныне — ООО «Газпром добыча Надым») были проведены неоднократные промышленные испытания.

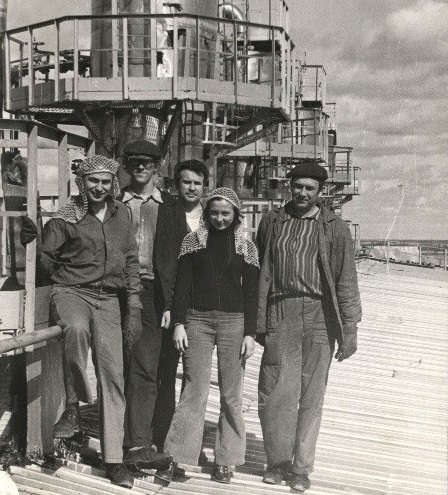

Бригада сотрудников ЦКБН во время испытаний на Медвежьем помысле, 1977 год

В результате был создан агрегат абсорбционной осушки, объединивший в себе функции трех аппаратов: входного сепаратора, непосредственно абсорбера и фильтра доулавливания гликоля. Основные технические решения агрегата были защищены авторскими свидетельствами. Новый агрегат имел параметры, значительно превосходящие аналоги: удельная металлоемкость уменьшилась с 37,6 кг/1000 куб. м до 11,9 кг/1000 куб. м, а производительность по газу возросла с 3 до 10 млн куб. м/сутки.

Принятые технические решения позволили на 14 месяцев ускорить ввод в эксплуатацию первого северного месторождения Медвежье. Модернизация оборудования УКПГ—7, 8, 9 Медвежьего месторождения позволила увеличить производительность одной технологической нитки с 3 до 5 млн куб. м/сутки, вследствие чего было принято решение отказаться от строительства УКПГ-10, что принесло ощутимый экономический эффект. В последующем абсорбционные агрегаты производительностью 10 млн куб. м/сутки применены при обустройстве газовых промыслов на Уренгойском и Ямбургском месторождениях. За ускоренный ввод и успешное освоение месторождения Медвежье в условиях Крайнего Севера главному инженеру ЦКБН Юрию Кащицкому вместе с группой работников газовой промышленности в 1978 году была присуждена государственная премия, а руководителю разработки, сотруднику ЦКБН Анатолию Ярмизину в 1979 году была присуждена премия Совета Министров СССР.